人造表面微納米結構的設計與應用在過去幾十年受到廣泛關注。傳統光刻或模板策略雖具有精度高、重復性好等優點,但也存在設備特殊、成本高、效率低等固有局限。相比之下,基于應力驅動表面失穩的自組裝方法,提供了一種成本低、效率高且可靠的替代路徑,無需傳統光刻工具和掩模即可在大面積上快速生成有序的微納米結構。然而,現有方法生成的褶皺結構通常形態單一且在表面均勻分布,難以在單一樣品中實現大尺度的多模式調控。因此,杭州電子科技大學胡亮教授團隊和中國科學技術大學倪勇教授團隊提出一種通過施加三軸機械加載來制備可控的多模式褶皺的簡便、高效方法。

本研究采用一種定制設計的三軸(夾角120°)拉伸裝置,對三角形柔性基底(如PDMS、Ecoflex)施加均勻預應變,隨后利用磁控濺射或紫外臭氧(UVO)表面改性等技術在預拉伸的基底上形成剛性表面層;通過同步釋放三軸預應變,誘導薄膜發生壓縮失穩,從而形成褶皺結構(圖1)。進一步利用光學顯微鏡和原子力顯微鏡(AFM)系統地表征了褶皺的形貌、尺寸及其隨位置(從角落到對邊 )的演化規律(圖2),并結合有限元模擬及理論分析,揭示了三角形薄膜在三軸壓縮下的應力分布特征(圖3)。

圖1三軸應變下多模褶皺的制備

圖2 兩種不同薄膜系統在不同位置(角落、邊緣和中心)的褶皺形態

圖3 有限元分析結果

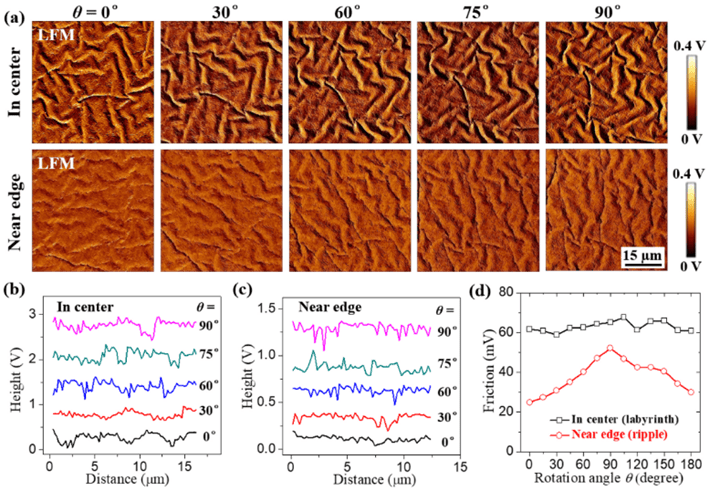

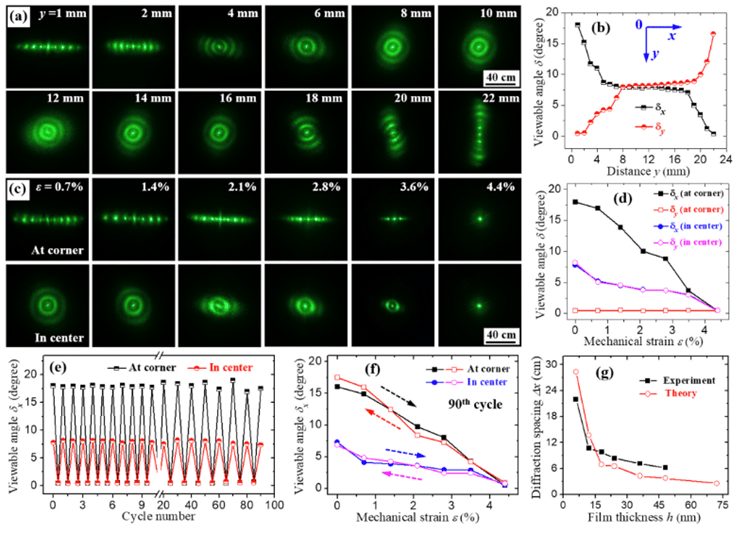

實驗結果表明,褶皺形態呈現出顯著的位置依賴性:從樣品角落的直條紋狀褶皺,逐漸演化為中心區域的迷宮狀褶皺,最終在邊緣附近轉變為波紋狀褶皺(圖4)。褶皺的波長和振幅均隨薄膜厚度的增加而近似線性增大,但其基本模式特征保持不變。有限元模擬證實,這種多模式分布源于三軸加載下薄膜內部應力各向異性隨位置的連續變化。功能性能測試進一步表明,不同模式的褶皺展現出獨特的應用潛力:條紋和波紋褶皺的摩擦力表現出強烈的各向異性(圖5),而迷宮褶皺的摩擦力則呈各向同性(圖6)。同時,不同位置的褶皺產生了截然不同的激光衍射圖案,并且這些光學性能可通過機械應變進行可逆且穩定的調控。這些結果共同表明,利用三軸應變制備的多模式褶皺在智能表面工程與可調諧器件領域具備重要的應用潛力(圖7)。

圖4多模褶皺的位置依賴性

圖5條紋褶皺的摩擦特性

圖6迷宮狀和波紋狀褶皺的摩擦特性

圖7多模褶皺的光學特性

綜上所述,本研究發展了一種基于三軸應變加載的簡便方法,用于在柔性薄膜系統中制備可控的多模式褶皺。該方法的核心優勢在于其簡單性、高效性和普適性,無需復雜的光刻或模板過程,在可拉伸電子學、彈性光學、表面工程、仿生器件等領域具有廣闊的應用前景。當前方法在二維平面基底上實現。而許多實際應用場景(如可穿戴設備、機器人關節)涉及復雜三維曲面,如何將這種三軸加載策略適配到曲面上,并預測其皺紋模式,可以進一步深入研究。

版權所有 © 2025 凱爾測控試驗系統(天津)有限公司 備案號:津ICP備18003419號-2 技術支持:化工儀器網 管理登陸 GoogleSitemap