一、什么是腐蝕疲勞?

疲勞:材料在承受遠低于其抗拉強度的循環載荷時,經過足夠多的循環次數后發生斷裂的現象。

腐蝕疲勞:材料在循環應力和腐蝕性環境共同作用下,疲勞性能(主要是疲勞壽命)顯著降低的現象。

對于鋁合金而言,其表面天然形成的氧化鋁保護膜在腐蝕環境中容易被破壞,使得腐蝕和疲勞相互促進,導致裂紋更早萌生和更快擴展。這是航空航天、船舶、汽車等領域鋁合金部件失效的主要模式之一。

二、腐蝕疲勞測試的核心目的

1. 獲取S-N曲線:在特定腐蝕環境下,測定不同應力水平對應的疲勞壽命(循環次數),繪制出腐蝕環境下的S-N曲線,并與空氣中的S-N曲線對比,評估環境的影響。

2. 測定疲勞極限:確定在無限次循環(如10^7次)下材料不發生斷裂的最大應力幅值。腐蝕環境通常會顯著降低或消除材料的疲勞極限。

3. 研究裂紋擴展速率:使用預制裂紋的試樣,研究在腐蝕環境和循環載荷共同作用下,裂紋長度隨循環次數的增長規律(da/dN - ΔK曲線)。

4. 評估防護措施的有效性:測試不同涂層、熱處理工藝、材料牌號等對腐蝕疲勞性能的改善效果。

5. 為工程設計提供數據:為在腐蝕環境中服役的鋁合金結構件的安全設計和壽命預測提供關鍵數據。

三、測試方法與設備

腐蝕疲勞測試通常在專用的腐蝕疲勞試驗機上進行,它結合了疲勞試驗機和腐蝕環境控制系統。

主要測試類型:

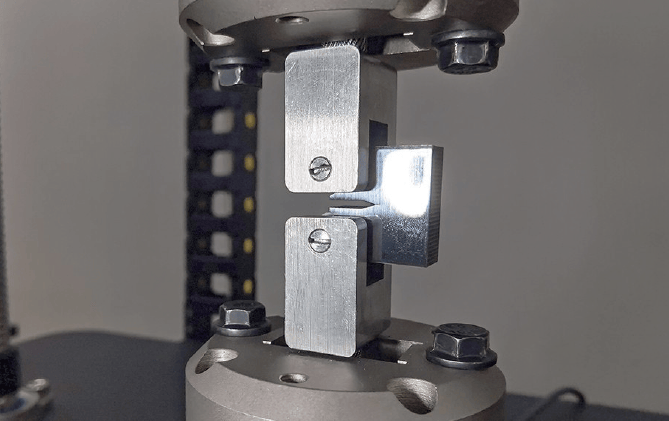

1. 軸向加載疲勞測試:

設備:電磁式疲勞試驗機。

方式:對試樣施加軸向的拉-壓或拉-拉循環應力。

特點:應力狀態均勻,是最常見的基礎性測試。

2. 三點/四點彎曲疲勞測試:

設備:高頻疲勞試驗機或電液伺服試驗機。

方式:通過彎曲梁的方式對試樣施加循環應力。

特點:設備相對簡單,適用于薄板或小尺寸試樣。

3. 裂紋擴展速率測試:

設備:配備有裂紋測量系統(如直流電位降法、柔度法)的電液伺服試驗機。

方式:使用緊湊拉伸或中心裂紋拉伸試樣,預制疲勞裂紋后,在腐蝕環境中測試裂紋擴展速率。

特點:專注于裂紋擴展階段,對壽命預測至關重要。

四、測試的關鍵影響因素

1. 環境因素:

介質成分與濃度:如Cl-濃度是影響鋁合金點蝕的關鍵因素。

pH值:酸性或堿性環境會加速腐蝕。

溫度:溫度升高,腐蝕反應加快。

含氧量:影響陰極反應速率。

2. 力學因素:

應力幅:最主要的參數。

平均應力:拉平均應力會顯著降低疲勞壽命。

加載頻率:極其重要!在腐蝕疲勞中,低頻率(如1 Hz或更低)會給腐蝕過程留出更多時間,從而比高頻率(如10-20 Hz)產生更嚴重的損傷。頻率效應是區分腐蝕疲勞和空氣疲勞的關鍵。

波形:正弦波、三角波等。

3. 材料因素:

鋁合金牌號:不同系列(如2系、5系、6系、7系)的耐腐蝕性差異很大。

熱處理狀態:T6、T7等狀態影響材料的強度和晶界腐蝕敏感性。

微觀結構:晶粒尺寸、第二相粒子分布等。

五、相關測試標準

為確保測試結果的可靠性和可比性,測試需遵循國際或國家標準,例如:

ASTM E466 - 15 《金屬材料力控制恒定振幅軸向疲勞試驗標準實踐》

ASTM E647 - 15 《測量疲勞裂紋擴展速率的標準試驗方法》

ISO 11782-2 《腐蝕疲勞試驗第2部分:預裂紋試樣的裂紋擴展測試》

GB/T 20120.2 《金屬和合金的腐蝕 腐蝕疲勞試驗 第2部分:預裂紋試樣的裂紋擴展測試》

六、數據分析與結果

S-N曲線:腐蝕環境下的S-N曲線會向右下方移動,表明在相同應力下壽命更短,或在相同壽命下可承受的應力更低。

裂紋擴展速率曲線:在相同的應力強度因子范圍(ΔK)下,腐蝕環境中的裂紋擴展速率(da/dN)通常遠高于在空氣中的速率。在接近門檻值ΔKth的區域,環境的影響尤為明顯。

斷口分析:使用掃描電子顯微鏡觀察斷口形貌,是分析失效機理的“金標準"。可以區分疲勞輝紋、腐蝕產物、解理面、二次裂紋等特征,判斷腐蝕與疲勞的交互作用機制。

總結

鋁合金腐蝕疲勞測試是一個復雜但至關重要的過程,它通過模擬實際工況,揭示材料在惡劣環境下的真實性能。測試數據是進行高可靠性結構設計、制定科學維護策略和開發新材料/新工藝的基礎。如果您有更具體的應用場景(例如某種特定牌號的鋁合金或某種特定環境),我可以提供更具針對性的信息。

版權所有 © 2025 凱爾測控試驗系統(天津)有限公司 備案號:津ICP備18003419號-2 技術支持:化工儀器網 管理登陸 GoogleSitemap