本文系統研究了拉伸平均應力對冶金起重機主梁用Q345鋼在多軸載荷下疲勞失效行為的影響,通過系統的實驗研究、理論分析和微觀表征,揭示了平均應力在多軸疲勞中的作用機制,并對工程安全評估提供了重要依據。以下是主要研究內容與結論的詳細總結:

一、研究背景與意義

冶金起重機主梁常采用Q345鋼制造,其在服役過程中承受復雜的多軸交變載荷,且常存在由于自重、殘余應力或外部振動引起的平均應力。平均應力對疲勞壽命有顯著影響,尤其在多軸應力狀態下更為復雜。現有起重機設計規范(如GB/T 3811—2008)仍基于單軸疲勞理論,未能充分考慮多軸載荷與平均應力的耦合效應,導致實際結構疲勞壽命低于設計預期,存在安全隱患。

二、試驗方法與設計

1. 材料與試樣:

- 采用Q345低碳鋼,試樣工作段直徑8 mm,長度10 mm,表面經精細拋光至粗糙度Ra < 0.2 μm,以減小數據分散性并便于觀察裂紋行為。

2. 試驗設備與加載條件:

- 使用MTS-809電液伺服拉扭疲勞試驗機,在室溫大氣環境中進行試驗。

- 首先進行單軸拉壓和純扭轉疲勞試驗,繪制S-N曲線,確定后續多軸試驗的等效應力(275 MPa)。

- 多軸試驗采用比例加載(應力幅比λ=1,相位差δ=0°),設置四組拉伸平均應力(σ? = 15, 30, 45, 60 MPa),每組3個試樣。

3. 觀測與分析方法:

- 使用光學顯微鏡觀察表面裂紋萌生與擴展路徑;

- 采用掃描電子顯微鏡(SEM)分析斷口微觀形貌,包括疲勞源區、擴展區和瞬斷區。

三、主要研究結果

1. 疲勞壽命變化規律:

- 多軸疲勞壽命隨拉伸平均應力增大而顯著降低。尤其在σ?從30 MPa增至45 MPa時,壽命出現驟降,與多裂紋協同擴展機制有關。

- 在相同等效應力下,多軸疲勞壽命介于單軸拉壓和純扭轉壽命之間,說明扭轉載荷的參與顯著影響疲勞行為。

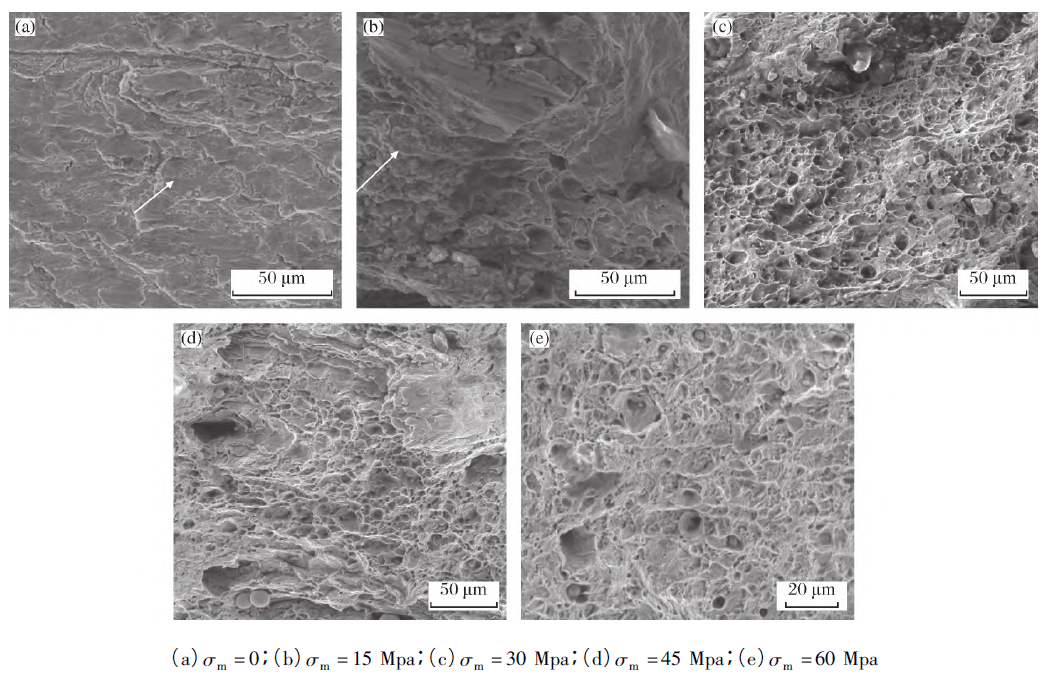

2. 裂紋行為分析:

- 萌生階段:所有試樣裂紋均萌生于最大切應力幅值平面(MSSA平面),與理論預測一致。

- 擴展階段:低σ?時裂紋沿最大切應力平面擴展;高σ?(≥45 MPa)時,多個裂紋同時萌生并相互連接,形成網狀裂紋結構,顯著加速失效過程。

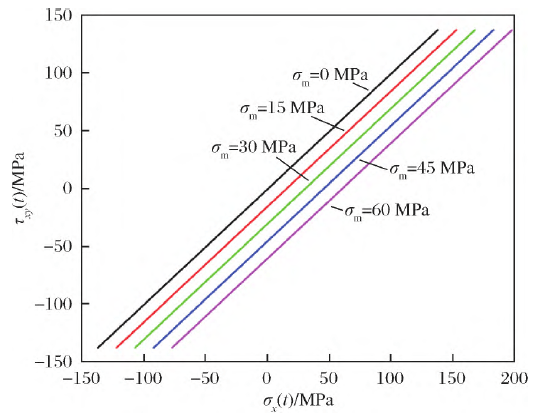

3. 斷口微觀形貌特征:

- 疲勞源區:

- 低σ?(0–15 MPa):可見明顯滑移線和擠壓痕跡,表明正應力主導;

- 高σ?(≥30 MPa):滑移線減少,出現擦傷痕跡,切應力作用增強。

- 擴展區:

- 可見清晰疲勞條帶,條帶間距隨σ?增大而增加,反映裂紋擴展速率加快。

- 瞬斷區:

- 主要特征為剪切韌窩(拋物線形),表明切應力主導最終斷裂;

- 隨著σ?增大,等軸韌窩(圓形)數量略有增加,說明正應力作用增強,但切應力仍占主導。

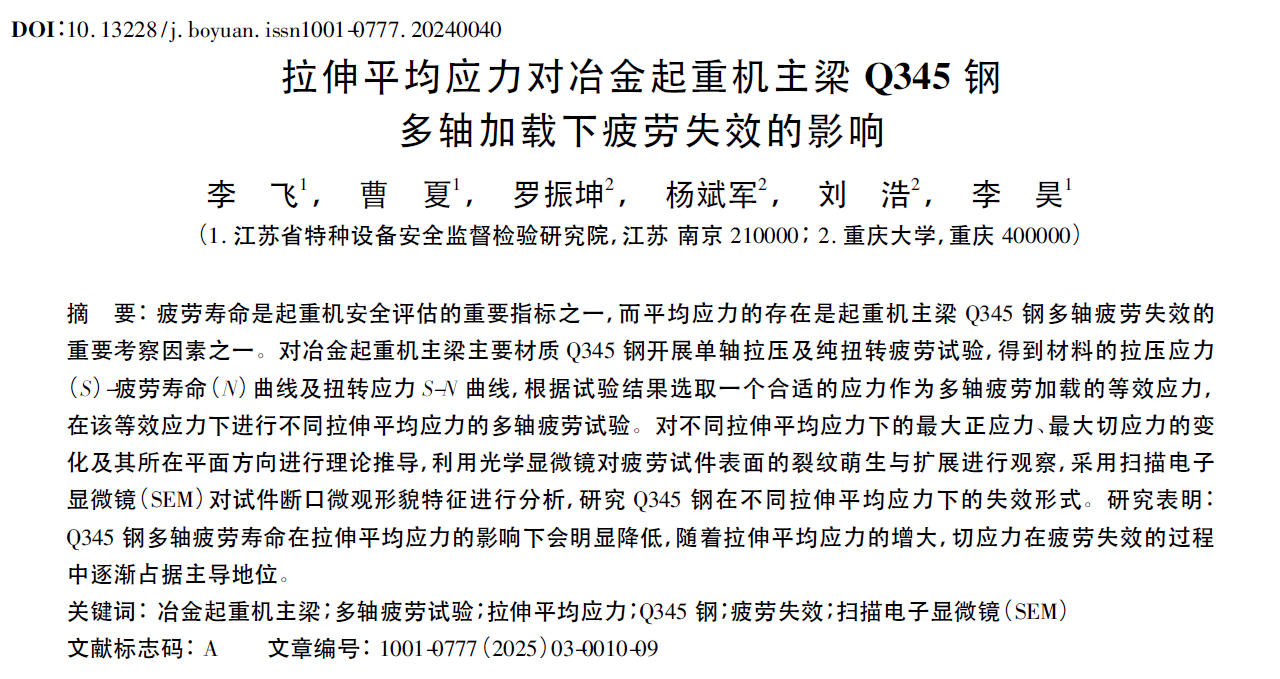

4. 理論分析:

- 通過推導多軸應力狀態下任意平面應力表達式,發現:

- 最大正應力隨σ?增大而顯著升高;

- 最大切應力幅值及其方向不受σ?影響,但其絕對值因σ?增大而升高;

- 切應力在多軸疲勞中的作用隨σ?增大而逐漸占據主導。

四、工程啟示與建議

1. 設計規范需更新:現行起重機設計規范中疲勞評估方法未考慮多軸載荷和平均應力的影響,建議引入多軸疲勞準則和平均應力修正模型。

2. 監測與維護建議:在實際服役中,應重點關注高應力區域的平均應力狀態,定期進行無損檢測,尤其是多裂紋萌生區域。

3. 材料與工藝優化:可通過表面處理(如噴丸強化)引入壓應力,抵消拉伸平均應力的不利影響。

五、結論

本研究表明,拉伸平均應力顯著降低Q345鋼在多軸加載下的疲勞壽命,并通過改變應力狀態主導機制(由正應力轉向切應力)影響裂紋萌生與擴展行為。高平均應力下多裂紋協同擴展是壽命驟降的主要原因。該研究為起重機主梁等關鍵結構的多軸疲勞設計與安全評估提供了實驗與理論支持。

版權所有 © 2025 凱爾測控試驗系統(天津)有限公司 備案號:津ICP備18003419號-2 技術支持:化工儀器網 管理登陸 GoogleSitemap